-

工程项目管理软件 > 工程项目管理系统 > 行业应用 > 冶金工程项目管理系统 > 功能模块

冶金工艺管理

-

来源:建米软件

-

2024-01-19 10:57:50

-

冶金工程中的冶金工艺管理旨在确保冶金工艺的科学性和有效性,提高产品质量,降低能耗和资源消耗,并确保生产过程的安全与环保。冶金工艺管理涉及多个环节的协调与优化,是冶金工程中不可或缺的一环。

一、冶金工程行业在工艺管理的痛点和挑战

痛点

1.高能耗与高排放:冶金企业面临严格的环保要求,高能耗、高排放成为限制其发展的主要因素之一。

2.产品价值下滑:全球经济低迷导致原材料供应过剩,市场竞争激烈,产品价值下滑,进而影响企业利润。

3.高成本生产:能源费用与运输成本的攀升,尤其是大宗物资如铁矿石和焦煤等原材料的成本增加,给冶金企业带来压力。

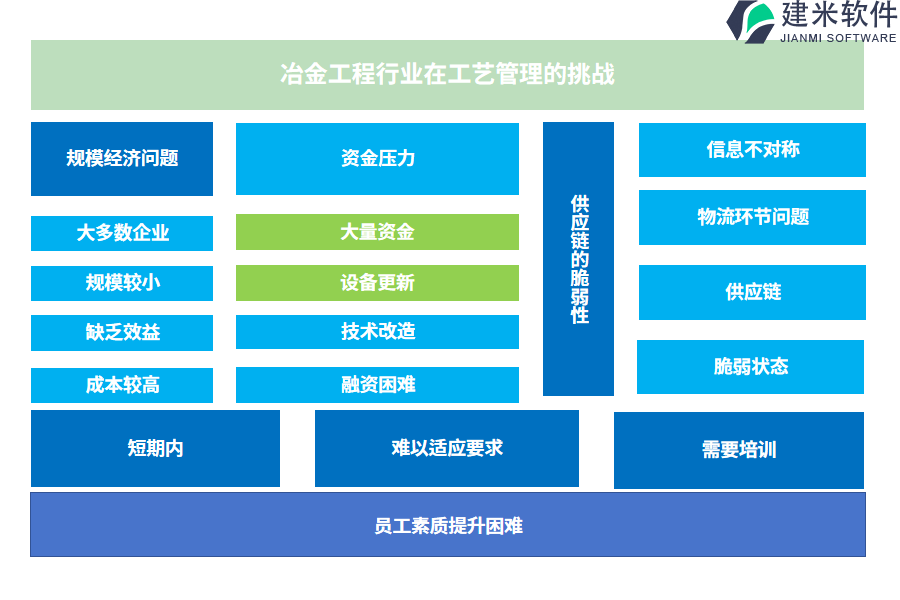

挑战

1.规模经济问题:冶金行业中,大多数企业规模相对较小,缺乏规模经济效益,生产成本较高。

2.资金压力:冶金行业需要大量资金进行设备更新和技术改造,然而目前银行贷款政策收紧,融资难度增加。

3.供应链的脆弱性:由于信息不对称、物流环节问题等原因,冶金行业的供应链长期处于脆弱状态。

4.员工素质提升困难:冶金行业的特殊性使得员工在短期内难以迅速适应技术变革和新工艺要求,员工的培训和技能提升成为一大挑战。

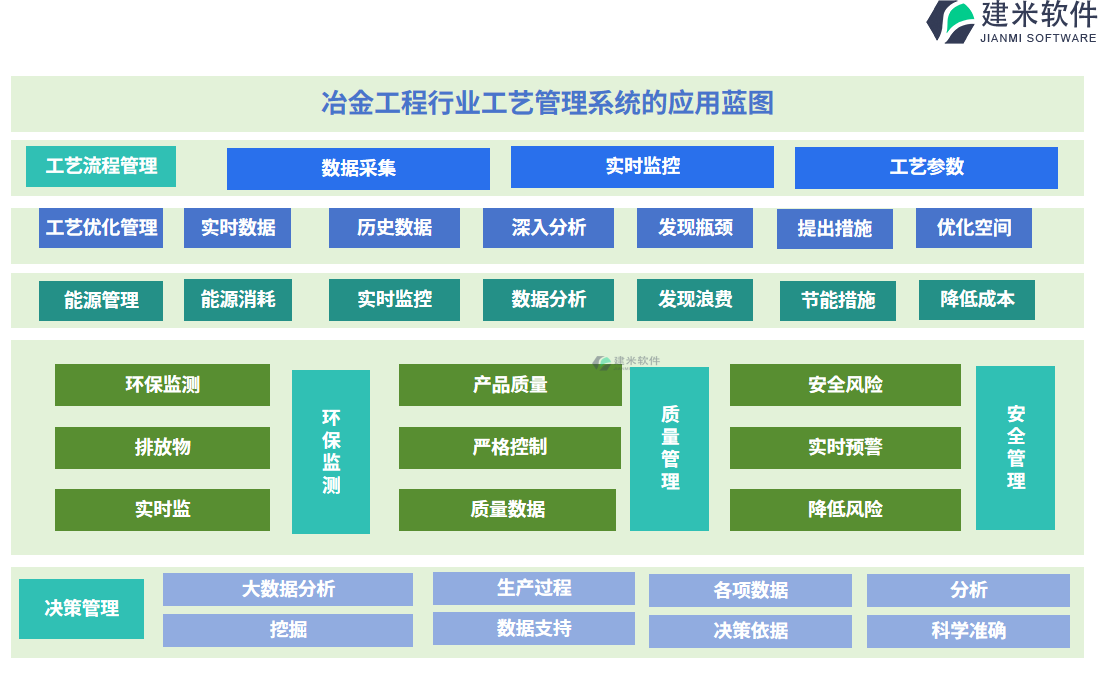

二、冶金工程行业工艺管理系统的应用蓝图

1.工艺流程管理:实时数据采集和监控系统,对冶金生产过程中的各项工艺参数进行实时监控,确保生产过程的稳定性和安全性。

2.工艺优化管理:基于实时数据和历史数据的分析,发现工艺流程中的瓶颈和优化空间,提出针对性的优化措施,提高生产效率和产品质量。

3.能源管理:对冶金工程生产过程中的能源消耗进行实时监控和数据分析,发现能源浪费环节,提出节能措施,降低能源成本。

4.环保监测:引入环保监测系统,对生产过程中的排放物进行实时监测和数据分析,确保符合环保法规要求,降低环境污染。

5.质量管理:对冶金工程生产过程中的产品质量进行严格控制,实现质量数据的实时采集、分析和处理,提高产品质量水平。

6.安全管理:建立完善的安全管理体系,对生产过程中的安全风险进行实时监控和预警,提高安全生产水平。

7.决策管理:通过大数据分析技术,对冶金工程生产过程中的各项数据进行分析和挖掘,为企业决策提供有力支持。

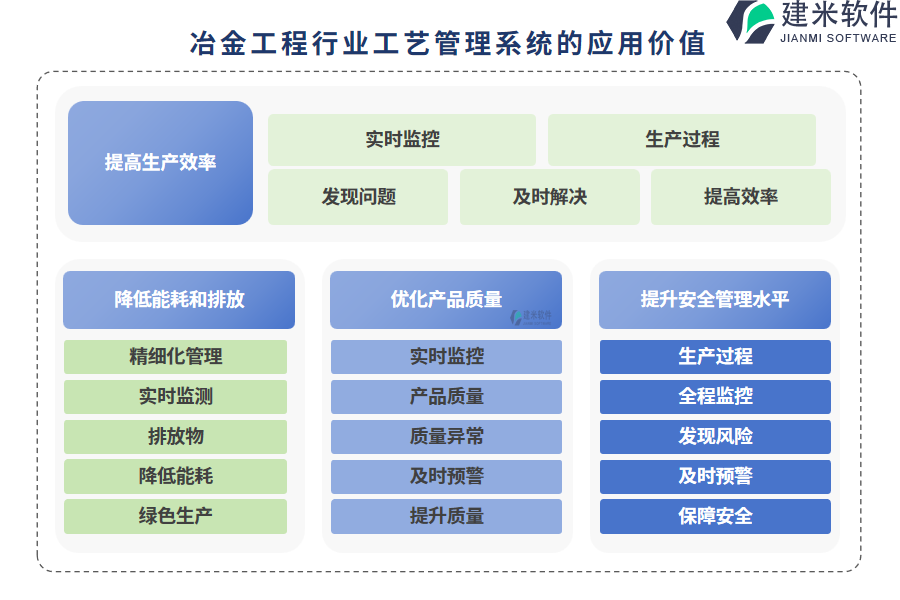

三、冶金工程行业工艺管理系统的应用价值

1.提高生产效率:实时监控冶金工程生产过程,发现并解决生产瓶颈,提高生产效率。

2.降低能耗和排放:对能源的精细化管理以及对排放物的实时监测,工艺管理系统能够帮助企业降低能耗和排放,达到绿色生产的要求。

3.优化产品质量:实时监控冶金工程产品质量,对质量异常进行预警和处理,提高产品质量水平。

4.提升安全管理水平:实时监控生产过程中的安全风险,及时预警和处理安全事故,提高企业的安全管理水平。

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务